研发管理

现状——想到什么,设计什么,前不顾头,后不顾尾

问题

产品规划不清晰,无产品研发路径图

研发投入产出不匹配

只重技术研发,欠缺产品包开发与技术平台开发

无产品经理,产品研发未导入项目管理机制

研发人员不受重视,激励性不足,流失率高

设计时未考虑成本、质量、生产工艺等因素,设计完成后再来修修补补

生产过程技术异常频发

技术资料输出不及时、错误多,给物料申购、计划排产、成本核算、质量管控带来困扰

技术变更随意

工艺管理弱,工艺设计不严谨、不完善,工艺改善少

失控后果:研发周期长,中单率低,技术资料错误多、不健全

原因

企业分不清技术研发与产品开发的区别,误将产品开发等同于技术研发

技术研发部门职能不完整、人员配置不到位

技术研发人员只关注产品研发,不关心货架共享、技术平台搭建能力建设,未有设计防杂概念

欠缺市场部,无市场调研前提下的产品研发管理机制

无产品研发绩效管理或绩效管理粗犷

只重设计,不重批量试产验证与工艺、质量策划

技术变更评审不到位

技术人员专业能力不足,设计工艺与生产工艺脱节严重

无产品开发计划管控

解决方案

重组技术研发部,配置研发与工艺人员

完善市场部建设,配置产品经理,进行市场需求调研,以市场需求驱动产品研发

导入标准化设计理念,进行产品、零部件、材料、工艺等防杂

导入设计优化降本理念,从源头上降低产品成本

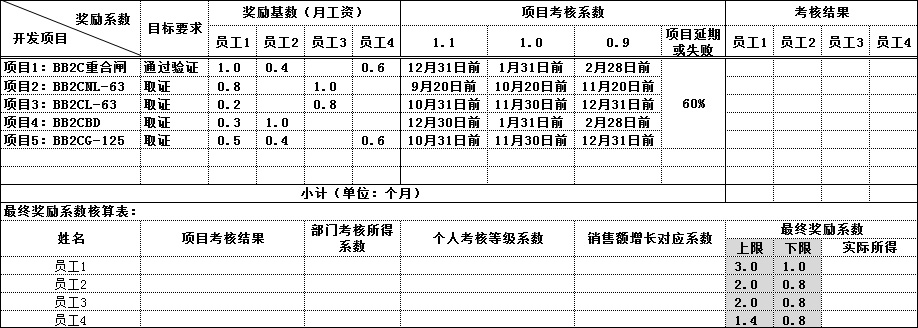

导入产品研发绩效管理

建立产品研发流程,规范从概念提出、开发计划、产品开发、设计验证、量产策划、生命周期等全要素管理

系统方案:建立集成产品开发模式,提升研发投入产出比,并为生产、销售提供服务

运作关键词

要点:集成开发建模式,设计防杂降成本,量产策划抓质量,绩效管理促激励

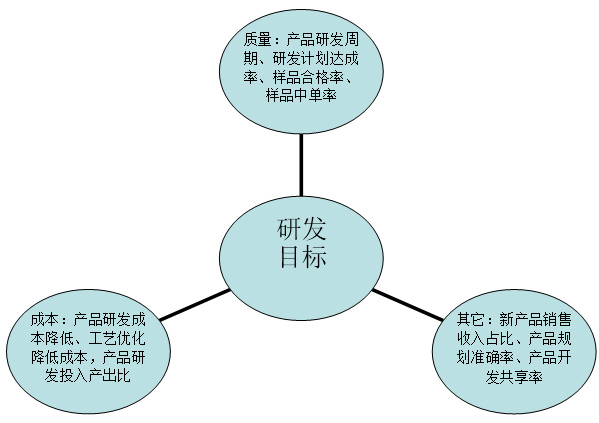

部门目标

要点:研发客户所需产品,打造产品性价比优势,促进销售收入增长

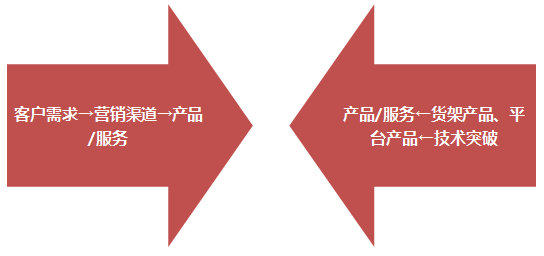

集成产品开发模式

好处:既可以做到技术内部共享,可批量、可复制,又可以满足客户个性化需求,同时缩短产品开发周期

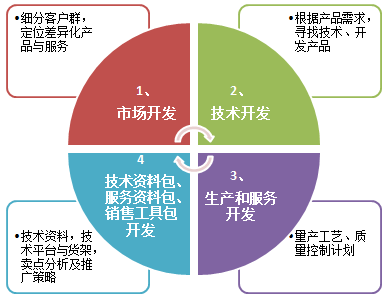

产品开发4步法

要点:从技术开发过渡到产品包的开发

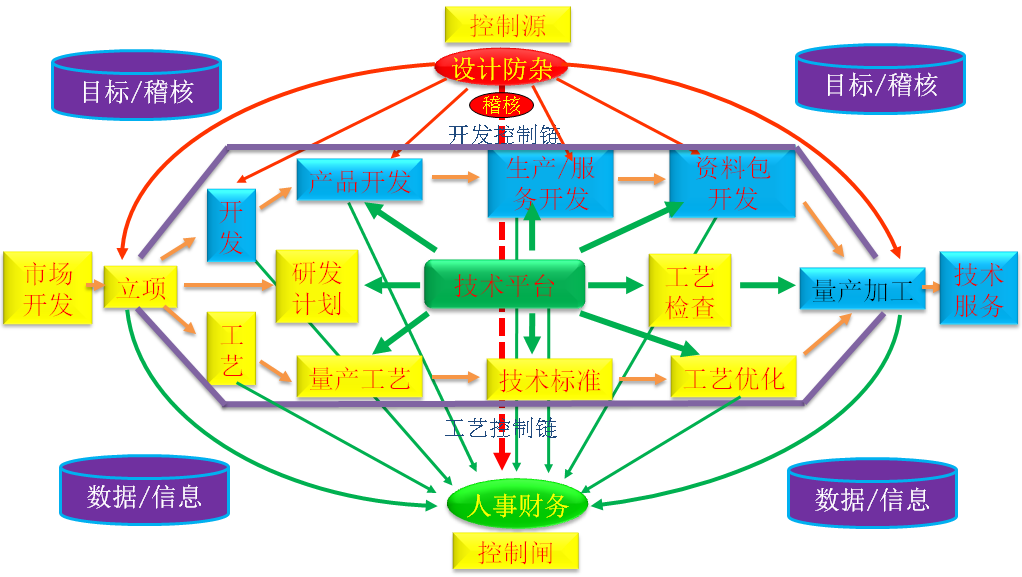

技术研发模型图

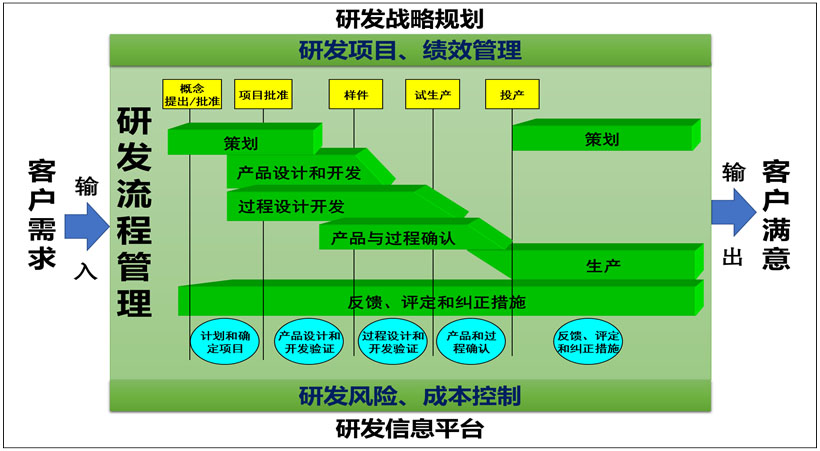

研发流程管理

要点:重策划、定计划、控过程、管绩效、达满意

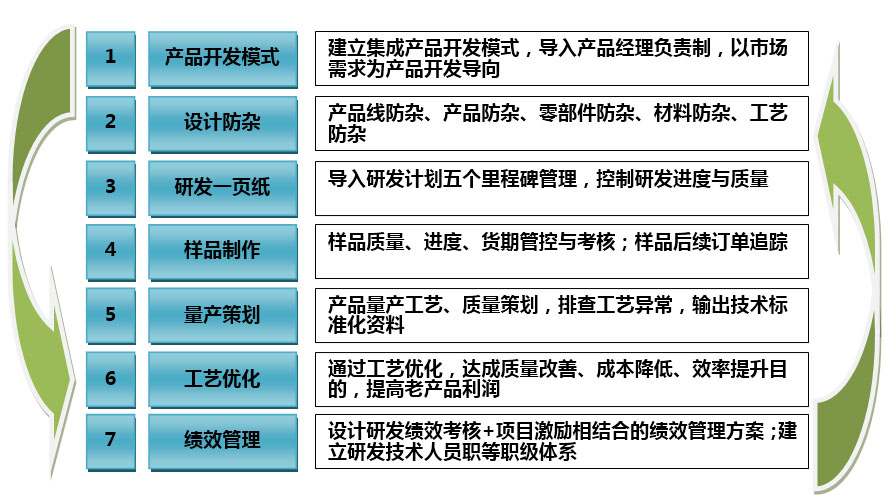

研发组合拳

研发管理体系建设

流程/制度

产品研发控制程序

样品制作管理办法

工艺制作规范

技术资料管理办法

产品研发绩效管理方案

表单/工具

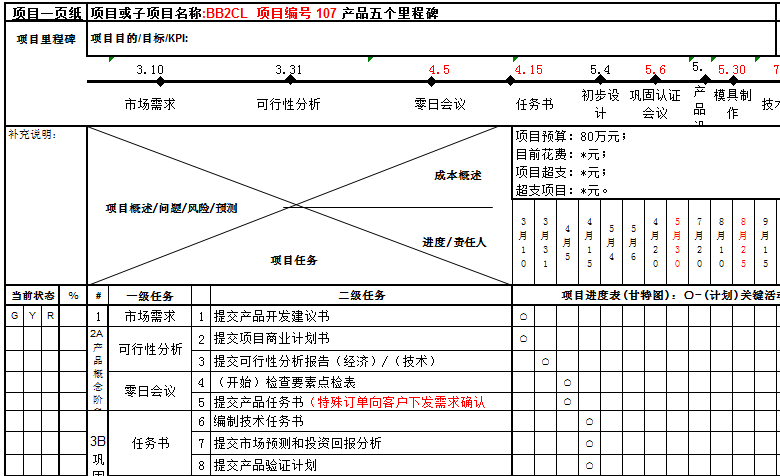

研发项目一页纸

市场可行性分析报告

样品追踪表

材料、工艺标准化清单

产品开发评审报告

产品测试、验证报告

量产评审会

技术变更评审单

预期效果

用研发项目一页纸管控产品研发进度,确保研发进度受控,缩短研发周期

确保开发出来的产品符合市场、客户需求

促使标准化设计,并导入设计优化降本、工艺优化降本,从源头上降低产品成本

完善工艺管理,为生产提供工艺标准化服务,减少技术异常

形成规范化的产品研发流程,减少量产异常

工具模版

工具一:产品研发项目一页纸

工具二:研发绩效管理方案

效果展示

案例一:北京北元电器有限公司

| 企业性质 | 企业类型 | 所处行业 | 企业规模 | 所处阶段 | 变革年份 |

| 民营企业 | 内销、加工、自主品牌 | 低压开关及相关配套 |

约500人 年产值约3亿元 |

发展期 | 2016年-2017年 |

| 企业简介 | 成立于1954年,于2003年被北京维通利电气有限公司收购,国有企业改制为民营企业,2010年后发展迅速,目前在低压开关细分行业领域中,位列全国前10强 | ||||

| 变革原因 | 产品研发管理周期长,研发人员工作主动性差、积极性低 | ||||

| 运作效果 |

1)将研发中心拆分为四个产品研发事业部,并导入了研发绩效管理方案,研发项目进度与月度绩效工资挂钩,研发项目达成质量与准时性与年度绩效奖金挂钩,研发人员积极性明显提升,都争着组建项目,自行加班加点赶进度; 2)组织学习”研发五个里程碑管理“,导入研发项目一页纸,使研发计划具体、受控; 3)2016年开始在市场部下面设置产品经理岗位,负责市场调研、新产品开发需求提出及推广策划等工作,改变了过去各业务员指导产品开发的盲目开发局面,现己取得初步成效。 |

||||

案例二:佛山市美嘉陶瓷设备有限公司

| 企业性质 | 企业类型 | 所处行业 | 企业规模 | 所处阶段 | 变革年份 |

| 民营企业 |

自主品牌, 外销+内销 |

陶瓷设备研发与制造 |

1、变革前全厂员工300多人,变革后200人; 2、变革前产值1个多亿,变革后3个多亿 |

成熟期+产业升级 | 2011年-2012年(3期、15个月) |

| 企业简介 | 成立1992年,从陶瓷生产配套窑炉和配套设备开始,2000年后转型为生产陶瓷印花设备和配套设备,有中国陶瓷印花机“华机大王”之美称,稳占行业前三。产品销售全国各地及出口部分国家,年产值从3000多万到现在的3个多亿。拥有自主品牌和自主开发产能的能力,属于研发产销一体的制造型企业 | ||||

| 变革原因 | 公司研发创新能力的速度慢(原先企业发展就是靠快速研发创新拉动的),研发力度减弱,研发队伍青黄不接,出现断层 | ||||

| 运作效果 |

1)产品研发和成熟产品优化升级项目化管理:梳理技术部组织架构,调整技术部岗位功能,人员重新匹配梳理。将原先技术部的功能只有横向的转 变成横向纵向的项目管理制方式,机械部分和电气部分为横向,单一机型研发或创新为纵向。技术部功能划分以项目为小单位后,研发进度和创新速度,成熟机型升级速度明显提升,以项目为单位的方式使目标更加清晰更加专注。原先新产品从设计到做样到量产最快也要8个月以上,现在只要3个月时间。 2)研发项目绩效管理考核:技术人员导入以项目为结算单位的绩效考核机制,激励了技术人员的研发力度,各项目之间目标清晰,利益分配清晰,打破以前的技术大锅饭。 3)技术资料实行流程化管控:制定《技术资料管理作业说明》,《技术资料领发作业说明》,《技术资料变更处理作业说明》。 4)研发创新的速度加快以后,新产品快速推进市场,走在行业的前面,实现销售业绩的快速增长,一年时间销售额从1.2个亿提升到3个多亿。 |

||||